WPROWADZENIE

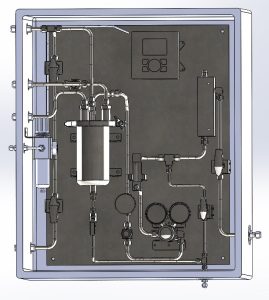

W ramach projektu modernizacji instalacji przemysłowej TGTU3 (Tail Gas Treatment Unit) wdrożono trzy zaawansowane systemy analityczne: pomiar przewodności wysokociśnieniowej pary przegrzanej, pomiar pH wody kwaśnej oraz dwa systemy przewodności odsolin z kotłów.

Unikalnym aspektem tego projektu było opracowanie dedykowanego rozwiązania diagnostycznego dla sygnalizacji przepływu próbki. Rozwiązanie to powstało na specjalne życzenie klienta, umożliwiając monitorowanie i kontrolę przepływu próbki w sposób bardziej precyzyjny i bezpieczny.

SYSTEM PRZEWODNOŚCI PARY PRZEGRZANEJ

System monitoruje parę o temperaturze do 300°C i ciśnieniu 32 bar. Próbka jest schładzana i kondensowana, a następnie mierzona za pomocą sondy przewodności. Kluczowym elementem systemu jest przetwornik Polymetron 9500 firmy HACH, który kompensuje pomiary w zależności od temperatury próbki, zapewniając dokładność w dynamicznych warunkach procesowych. System został zaprojektowany tak, aby zmieścił się w izolowanej termicznie i przedmuchiwanej szafce, co chroni elementy pomiarowe przed szkodliwymi warunkami środowiskowymi, np. atmosferą H2S.

SYSTEM POMIARU PH WODY KWAŚNEJ

Zaprojektowany do pracy z wodą o temperaturze 92°C i ciśnieniu 5,8 bar, system pozwala na ciągłe monitorowanie pH. Dzięki zintegrowanemu chłodzeniu i filtrowaniu, próbka dociera do sondy Hach 5336T w idealnych warunkach pomiarowych. Kluczowym elementem tego systemu jest możliwość kompensacji pomiarów w zależności od temperatury oraz ciągły monitoring temperatury i przepływu próbki, który umożliwia zdalną kontrolę parametrów systemu.

DWA SYSTEMY PRZEWODNOŚCI ODSOLIN

Dwa systemy przewodności odsolin z kotłów procesowych zostały zaprojektowane analogicznie do powyższych układów. W każdym z systemów zastosowano technologię HACH do pomiarów przewodności cieczy, a także zdalnego monitoringu temperatury i przepływu próbki. Każdy system umożliwia także pobranie próbki laboratoryjnej do celów diagnostycznych i serwisowych.

NOWATORSKIE ROZWIĄZANIE DIAGNOSTYCZNE DLA ROTAMETRÓW

Jednym z najciekawszych elementów projektu było stworzenie autorskiego systemu diagnostyki przepływu w rotametrach, które nie były wyposażone w fabryczną sygnalizację.

Na życzenie klienta stworzono rozwiązanie, które umożliwia monitorowanie przepływu i temperatury próbki. Pozwala to na ciągłe śledzenie stanu systemu poprzez pośrednie pomiary oraz monitoring przez algorytmy diagnostyczne.

Efektem jest zwiększenie precyzji kontroli systemów analitycznych oraz zminimalizowanie ryzyk związanych z awariami lub brakiem przepływu próbki w systemie analitycznym.

PODSUMOWANIE

Wdrożenie nowoczesnych systemów analitycznych opartych m.in. na zdalnej diagnostyce systemu oraz monitoringu temperatury i przepływu próbki pozwoliło na znaczną poprawę efektywności i bezpieczeństwa instalacji przemysłowej. Opracowane rozwiązania dostosowane do specyficznych potrzeb użytkownika podniosły precyzję i niezawodność systemu, minimalizując ryzyko przestojów i awarii.