WSTĘP

W tym studium przypadku opisano nowo wybudowaną jednostkę HVO (uwodornienia oleju roślinnego), ze szczególnym uwzględnieniem rozwiązań analityki procesowej wykorzystywanych do monitorowania i optymalizacji produkcji. Zakład, zbudowany przez wiodącą firmę petrochemiczną z Europy Środkowej, produkuje 300 000 ton biodiesla lub biopaliwa lotniczego rocznie. Całkowity koszt inwestycji szacuje się na około 140 milionów euro.

PROCES

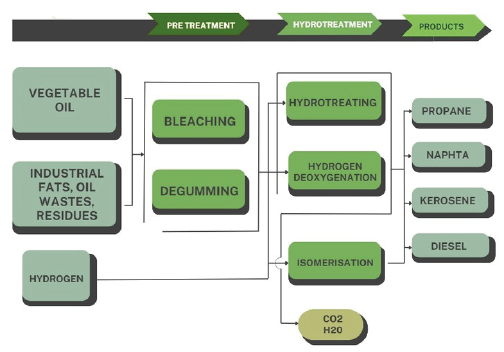

Hydrorafinowany olej roślinny (HVO) to wysokiej jakości biopaliwo drugiej generacji, które jest coraz częściej stosowane ze względu na jego zalety w zakresie zrównoważonego rozwoju i wydajności w porównaniu z konwencjonalnym biodieslem. HVO można stosować bezpośrednio w silnikach Diesla bez żadnych modyfikacji, oferując skuteczne rozwiązanie w celu zmniejszenia emisji CO2. Proces produkcji obejmuje następujące kroki:

KLUCZOWE TECHNOLOGIE ANALITYCZNE

Aby zapewnić jakość i bezpieczeństwo procesu produkcji HVO, zastosowano cztery zaawansowane analizatory: dwa chromatografy gazowe Maxum II, jeden analizator TOC Biotectoran- i jeden analizator siarki SOLA iQ. Urządzenia te odgrywają kluczową rolę w monitorowaniu parametrów procesu, wykrywaniu zanieczyszczeń i optymalizacji warunków produkcji.

WYZWANIA W PRODUKCJI HVO

Produkcja HVO wiąże się z wieloma wyzwaniami, które wymagają bieżącej kontroli. Niektóre gazy procesowe są niebezpieczne i wymagają stosowania ścisłych środków bezpieczeństwa.

Na koniec należy pamiętać, że złożona natura procesu hydrorafinacji wymaga ciągłego monitorowania parametrów produkcji. Dlatego systemy analityczne zostały wyposażone w inteligentne czujniki pomiarowe, które zostały podłączone do unikalnego systemu monitorowania instalacji Bricks’n’Cloud (B’n’C). Dane przesyłane z czujników i dane przesyłane przez analizatory do aplikacji B’n’C są rejestrowane i kategoryzowane jako:

Baza danych pojawiających się zdarzeń w instalacji umożliwia zapewnienie bezpiecznego prowadzenie procesu produkcyjnego bez awarii.

Projekt HVO jest wielkim sukcesem inżynieryjnym, który został osiągnięty dzięki właściwemu doborowi analizatorów i urządzeń w układach kondycjonowania oraz zastosowaniu unikalnego systemu monitorowania i predykcji B’n’C.